デザインココ(中編) 自社製3Dプリンターの開発に至るまで

アナログとデジタルの融合に活路を見いだし、3Dデータのモデリングを立体造形に取り入れたデザインココが次に着手したのは、大型3Dプリンターの開発だった。出力される造形物の制作と出力機器そのものの開発には大きな隔たりがある印象だが、千賀社長の認識では「データという観念で見れば全部同じ」だという。開発の裏側を聞くうちに、データ作りにおける同社の優位性、それを支える地元出身の社員たちの活躍も見えてきた。

自社製3Dプリンターの開発に至るまで

—お話を伺っていて、デジタルとアナログの融合を強く意識されていることが分かりました。

千賀 まさにそれをテーマにしています。私は「1:8:1」という考え方をしているんですが、仕事に10の工程があるとして、初めの1は企画や設計など人が考える部分で、そこから物作りが始まります。2から9まではある意味ルーティーンで、例えば型を作ったり磨いたりする部分。そこを人がやり過ぎてしまうと手が足りず時間もかかり、職人さんが疲弊してしまう。ロボットに頼れるところはロボットに任せて、人の手でやらなきゃいけない部分を減らしていこうと。そして最後の1は仕上げです。

人間が本当にやらなきゃいけない企画、設計と仕上げに集中するためには、2から9でいかに人の手を減らすかが一番重要。そのうち4つをロボットがやってくれるというのであれば、その4つ分の力を最後の仕上げに集中できます。そのルーティーンの部分をロボット化する一つの手段として、3Dプリンターを導入しました。

—導入までの経緯をお聞かせください。

千賀 大型の造形物は手作業が主流でしたが、私はCNCルーターという切削器で発泡材の固まりを切削して原型を作っていく手法を考えました。ただ、その手法だと雌型も必要になります。それに対して3Dプリンターは出力したものがそのまま製品になるので、これから間違いなく3Dプリンターの時代になるというのは早くから分かっていました。

ただ、当時はそれを具現化するプリンターも高かったし、大型の造形物を出力できるものもない。そこで先にデジタルデータを作るノウハウを蓄積しようと、製作の工程で3Dのモデリングを作って仕上がりを可視化することで、監修者とイメージを共有するというやり方を取り入れながら、CNCルーターで原型を作っていました。

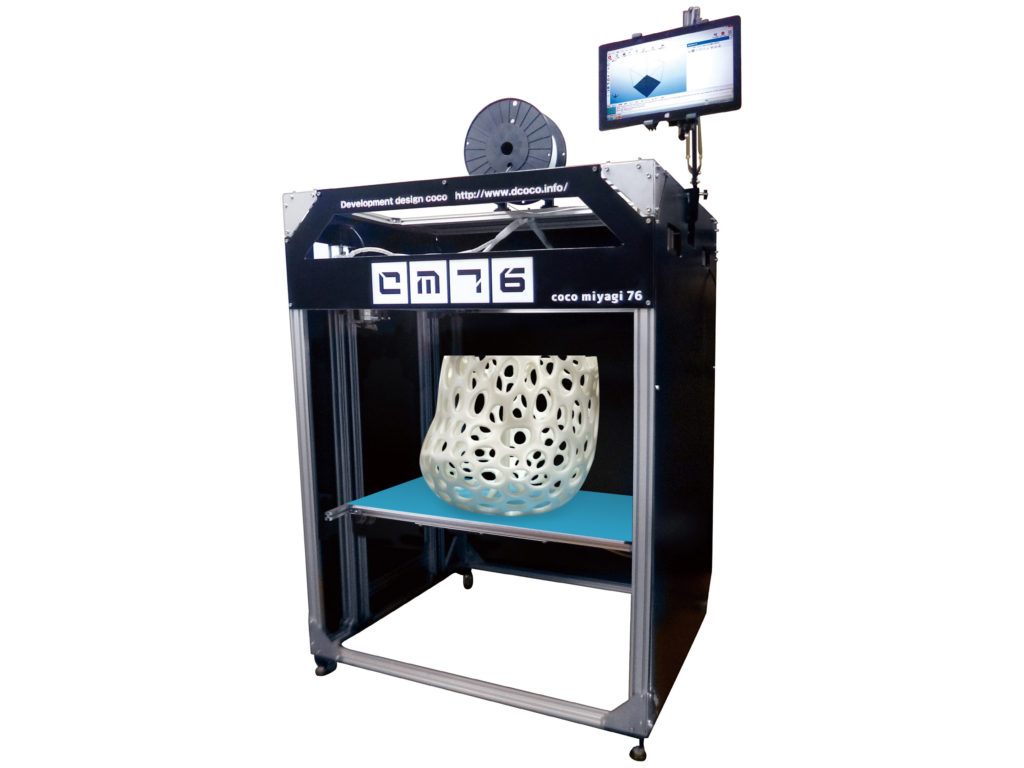

そして3Dプリンターの特許が切れてから、いよいよ自社で超大型3Dプリンターの開発に取り掛かり、2015年に「COCO MIYAGI 76(ココ ミヤギ ナナロク)」を完成させました。自社の造形に活用するだけでなく製品としても販売し、2016年1月には宮城県から「みやぎ優れMONO」(県内で生産された工業製品の中から、品質、技術、安心・安全、環境など10項目の基準をクリアした製品を認定する制度)の認定を受けています。

—3Dプリンターを作ってしまったというのは驚きです。

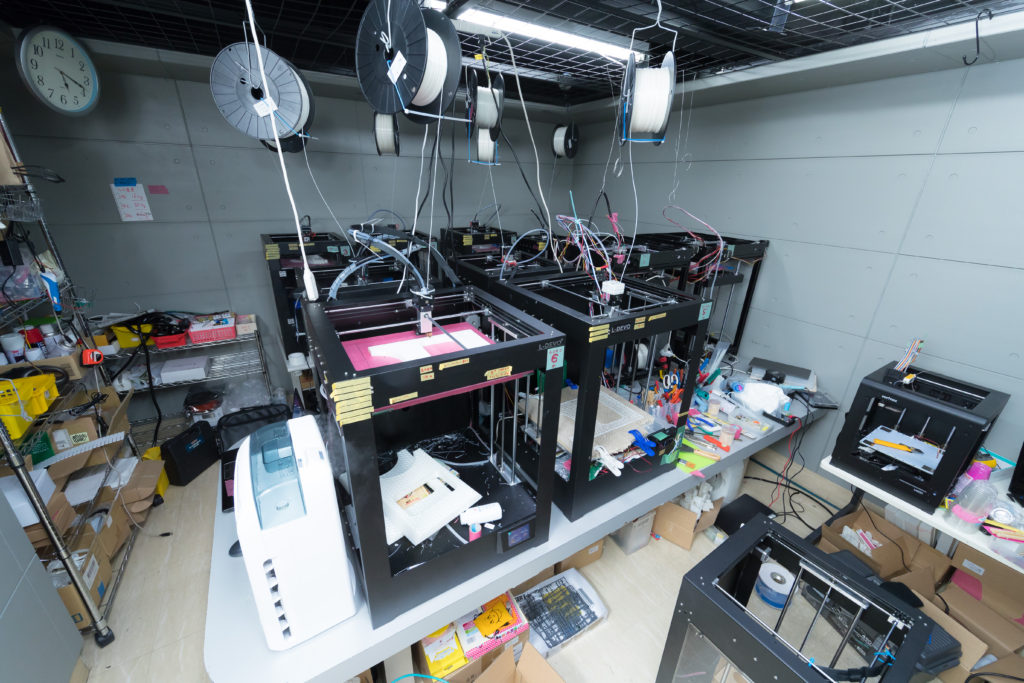

千賀 本業の造形の部分で使えるものが欲しかっただけで、たまたまその副産物として3Dプリンター製造のノウハウができていったということです。それで小型の3Dプリンター「L-DEVOシリーズ」も商品化したところ、直近の1年間で約1億3,000万円の売り上げになりました。今年はさらに伸びて、3億円ぐらいまで行くと思います。

—どうやって開発されたんですか。

千賀 機構を全て理解したので、部品を買ってきて組めば完成です。

—簡単におっしゃいますけど(笑)、立像製作と機器製造はまったく異なるのではないかと。

千賀 そこに垣根を設けていないんですよね。データという観念から見れば全部同じなんです。例えば病院のCTスキャンやMRIで撮るのもDICOMデータという断層写真データですし、うちでやっている造形も、建築・製造で使うCADも、データという観点で見れば全部同じ。それを画像に書き出すのか映像に書き出すのか、もしくはデバイスを使って何か作るのかだけの話です。もし私がアパレルをやるとか居酒屋を開くとか言ったら畑違いですけれど、これはまったく同じ土壌だと思っています。

とはいっても、もちろん自分一人でできるわけではなく、仲間やスタッフにいろいろと協力してもらって実現にこぎ着けました。宮城県産業技術総合センター、東北大学や山形大学の先生などにもお世話になって、いろいろなことを吸収させていただいたのも大きかったです。

—3Dプリンターを使って大型の造形ができるようになり、データ作成の部分で変わったことはありますか。

千賀 3DCGというとだいたいが映像で、あまりデータが大きいと動きが重くなってしまうので、ローポリゴンにしてモーションキャプチャーのデータを当てるなりして、テクスチャーを貼って作り上げていきますよね。うちの場合は最終的に物理的な形状で出さなければいけないという宿命があるので、そういうやり方はできず、小さいボクセル(3次元のデジタル画像を構成する直方体)でディテールを精密に作り込んでいくので、例えば先日作った2〜3メートルのゴジラなんて、とんでもないデータ量になります。

それを3Dプリンターで出力できるようにするという部分にも実はテクニックがある。これはどこにもまねができないでしょう。私はまねができないからこそ技術だと思っています。それを可能にしているうちの社員は本当に優秀。皆さん才能があって頑張り屋ですね。

—スタッフは皆さん地元の方なんですよね。

千賀 私は志津川出身なので、営業や企画は東京でやるとしても、ものづくりは宮城でやると決めていて、全員地元で採用しています。だっていま、東京でものを作る必要はないですよね。むしろ地方の子の方が粘り強いし真面目に働いてくれる。南方(登米市)の工場にも造形が本当に好きな子が集まってくれて、うちのものづくりを支えてくれています。大手出版社やアニメーション制作会社の方、原作の作者まで監修に来るような仕事を地元の子たちがしているんだから、すごいですよね。

デザインココ

2000年9月設立。デザイン、3Dプリンター設計・製作、産業用メカ設計・製作、造形物・模型製作、映像・音声制作を手掛ける。六本木ヒルズ・森アーツセンターギャラリー「尾田栄一郎監修 ONE PIECE展」造型メカ製作、仙台・神戸・福岡の「アンパンマンこどもミュージアム」企画・施工・管理、東京タワー内「ワンピースミュージアム」造型製作など展示設計の実績多数。「聖闘士星矢」「ゴジラ」「エヴェンゲリオン」「進撃の巨人」「初音ミク」などのヒューマンサイズフィギュアを手掛ける。3Dプリンター中型機「L-DEVO」シリーズ、大型機「COCO MIYAGI 76」を開発・販売。

千賀淳哉

デザインココ代表取締役社長・統括ディレクター。南三陸志津川町出身。2016年からみやぎデジタルエンジニアリングセンター「FDM用途開発研究会」座長を務める。

![仙台をクリエイティブでつなぐウェブメディア [ SC3 on Site ]](https://sendai-c3.jp/sc3_2022/wp-content/themes/sc3_2021/images/main_copy2.png)